No hace tanto tiempo que teníamos que andar visitando y promocionando la exigencia del cumplimiento de la norma EN-124 y su acreditación mediante certificado de calidad. Entonces se colocaba cualquier cosa y todo valía. Si se rompía una tapa en acera no faltaba quien dijera: “claro, es que como se suben a la acera los camioncitos de reparto y las barrederas…”

La utilización de materiales de dudosas prestaciones, dio lugar al uso de registros de clases superiores, porque:” claro, como aquí tenemos tanto tráfico…”. Siendo habitual el uso de clase F900 en zonas de rodadura en Puertos, o E600 en polígonos industriales.

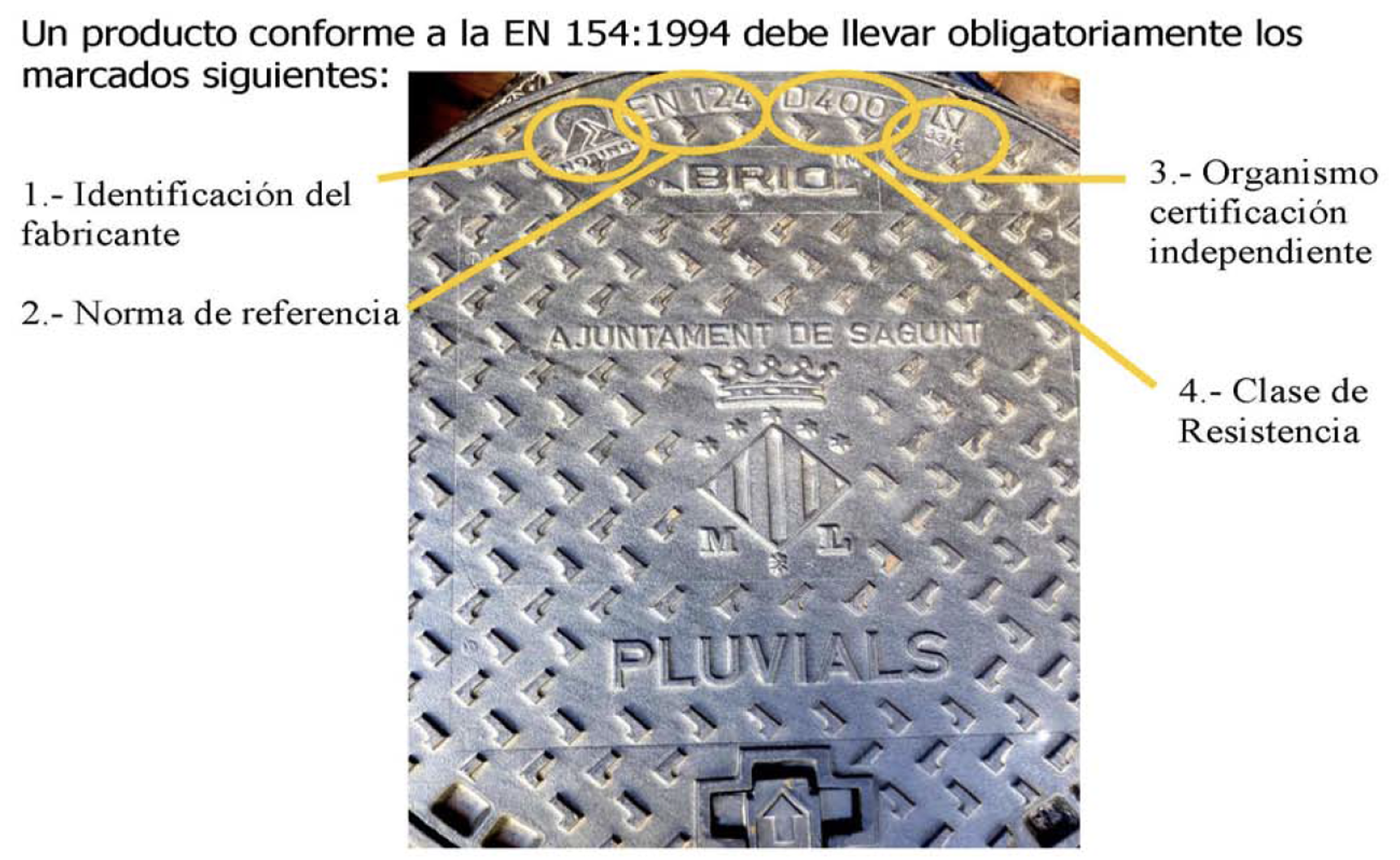

Aunque a estas alturas casi todo el mundo tiene ya claro lo fundamental de los registros de fundición, haremos un breve resumen de los que consideramos más importante.

¿Qué es lo más importante en las tapas?. Antes que nada aclarar que en la Comunidad Valenciana acostumbramos a llamar “trapa” al conjunto compuesto de tapa+ marco, mientras que en otras zonas le llaman tapas al conjunto. Aquí lo simplificaremos llamándolo “Registro”.

La aparición de la fundición nodular, propició la fabricación de registros con la misma resistencia, mayor elasticidad y menor peso que los empleados anteriormente con el empleo de la fundición gris (fundición laminar).

Lo primero que tendremos que elegir es el modelo más adecuado al tráfico previsto, lo segundo el marco que mejor acople al sistema de pozo, y lo tercero, una instalación adecuada, ya que de no ser así todo lo anterior no servirá de nada, y por supuesto la calidad y clasificación según norma, correctamente acreditada por su certificado de calidad.

Elección de la tapa adecuada

Primero: clase recomendada según la zona de instalación. Hacemos una clasificación de producto dependiendo de la zona prevista de utilización y por tanto de las cargas teóricas que va a soportar.

- GRUPO 6 – CLASE F900 mínima. Fuerza de ensayo 900 kN, Zonas sometidas a cargas particularmente elevadas, por ejemplo pavimento de aeropuertos.

- GRUPO 5 – CLASE E600 mínima. Fuerza de ensayo 600 kN. Áreas por las que circulan vehículos de gran tonelaje, por ejemplo pavimentos de aeropuertos y muelles.

- GRUPO 4 – CLASE D400 mínima. Fuerza de ensayo 400 kN. Vías de circulación de carreteras (incluyendo calles peatonales), arcén estabilizado y áreas de estacionamiento para todo tipo de vehículos.

- GRUPO 3 – CLASE C250 mínima. Fuerza de ensayo 250 kN. Para dispositivos de coronamiento colocados en las zonas de canaletas pegadas a las aceras, cuya medida desde el borde se entiende hasta un máximo de 0,5 m sobre la vía de circulación y a 0,2 m sobre la acera.

- GRUPO 2 – CLASE B125 mínima. Fuerza de ensayo 125 kN. Aceras, zonas peatonales y superfícies comparables, áreas de estacionamiento y aparcamientos de varios pisos de coches.

- GRUPO 1 – CLASE A15 mínima. Fuerza de ensayo 15 kN. Zonas susceptibles de ser utilizadas exclusivamente por peatones y ciclistas.

Teniendo en cuenta que la clase B125 supone una resistencia de 12,5 tm aplicadas sobre un círculo de unos 20 cm de diámetro y que los resultados deben ser que después de aplicar 3 veces la carga, no solo no se ha de romper, sino que no ha de experimentar una deformación superior a un pequeño porcentaje, queda totalmente desacreditado el argumento de que se rompen porque los coches se suban a la acera, ya que dudo que ningún coche pese más de 12,5 tm por rueda.

Respecto a las clases, tenemos que ver que los buenos fabricantes, en las clases altas, disponen de varios modelos. Así en la clase D400 podemos encontrar registros de fundición de paso libre 600 y diámetro exterior del marco 850 y altura 10 cm que pesen sobre los 57 kg y exactamente lo mismo que pese sobre los 80 kg. ¿Cuál es la razón? Cuando las tapas van a soportar un tráfico ligero, como el que podría ser el existente en un municipio, podemos pensar en tráfico ligero, camiones de basura, de reparto, coches, autobuses, algún tráiler… Cuando ya pasamos a zonas industriales o accesos portuarios, sabemos que vamos a soportar durante al menos ocho horas al día un tráfico intenso y de elevado tonelaje. Este es el punto en el que habremos de colocar una tapa de tráfico intenso, donde además del peso, también suele cambiar el tipo de junta.

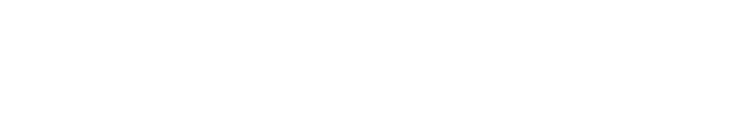

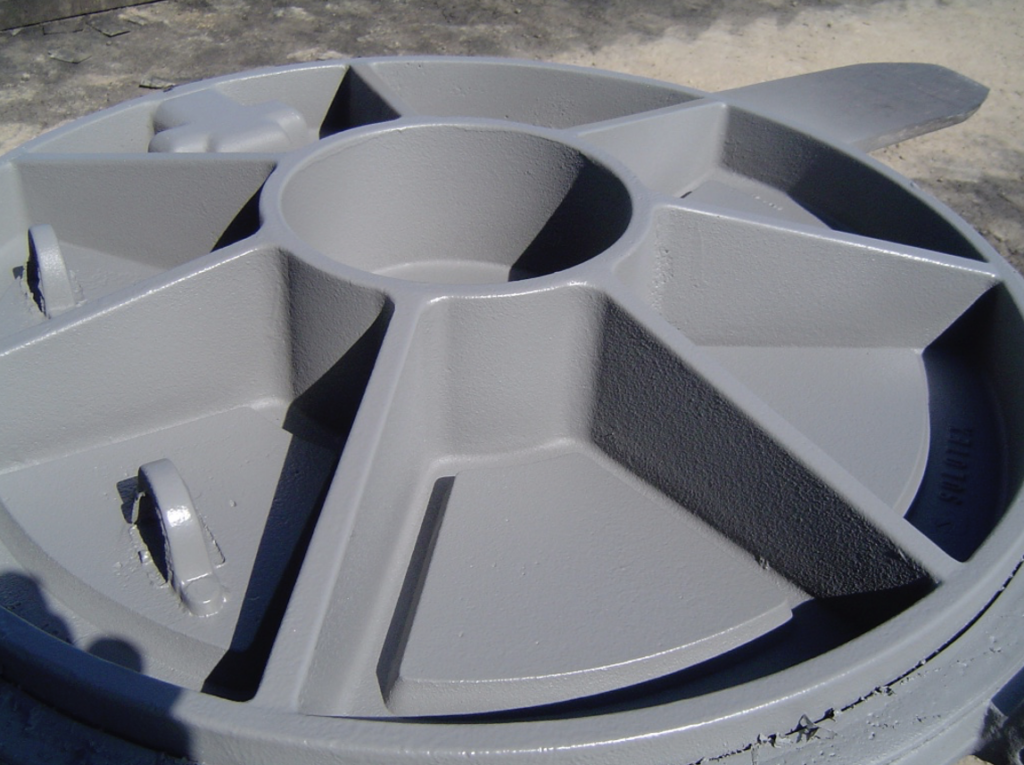

Otra consideración que habremos de tener es el servicio en el que va colocada la tapa. Cuando las tapas se diseñan, se premia el peso en las nervaduras, que son las que soportan el peso, dejando la superficie con poco espesor, pero si el servicio es de aguas residuales, los vapores y la concentración de sulfídrico atacarán a la fundición, por lo que independientemente de las cargas, conviene recurrir a modelos con mayor espesor en la superficie y evitar roturas prematuras.

En los servicios de agua potable, riego, alumbrado, telefonía, telecomunicaciones… podemos ceñirnos a la clase.

Una segunda opción planteada para tratar de alargar la vida de los registros es la aplicación de revestimientos especiales que ayuden a proteger a la fundición de los ataques de los gases, a base fundamentalmente de zinc, Epoxi y Poliuretano.

Ruidos

Una de las cosas que en la aplicación española no contempla la norma es el tema de ruidos. En Francia por ejemplo, antes de certificar se requiere la instalación de la tapa y que esté soportando el tráfico durante un periodo de tiempo, para observar después la ausencia de holguras, deformaciones…ruidos.

Si el ruido es un factor importante a tener en cuenta, deberemos considerar a parte de una buena calidad, una tapa pesada, una junta elastomérica y algún sistema de bloqueo de la tapa, tipo click, cierre… En el caso de tapas cuadradas o rectangulares, recomendaremos que lleve semitapas triangulares, de manera que el apoyo se realice siempre en 3 puntos para que no quede coja y no haga ruido.

Estética

Son tantos los servicios que se instalan actualmente en la vía pública, que se llega a producir una saturación de tapas en la calle, lo que en el caso de cascos históricos o zonas rehabilitadas afea bastante la apariencia, es por elloque se ha desarrollado una gama de registros rellenables o pavimentables, para que pasen desapercibido con el entorno y mantengan intacta la estética. Entre estos tipos destacan los registros simples y los modulares.

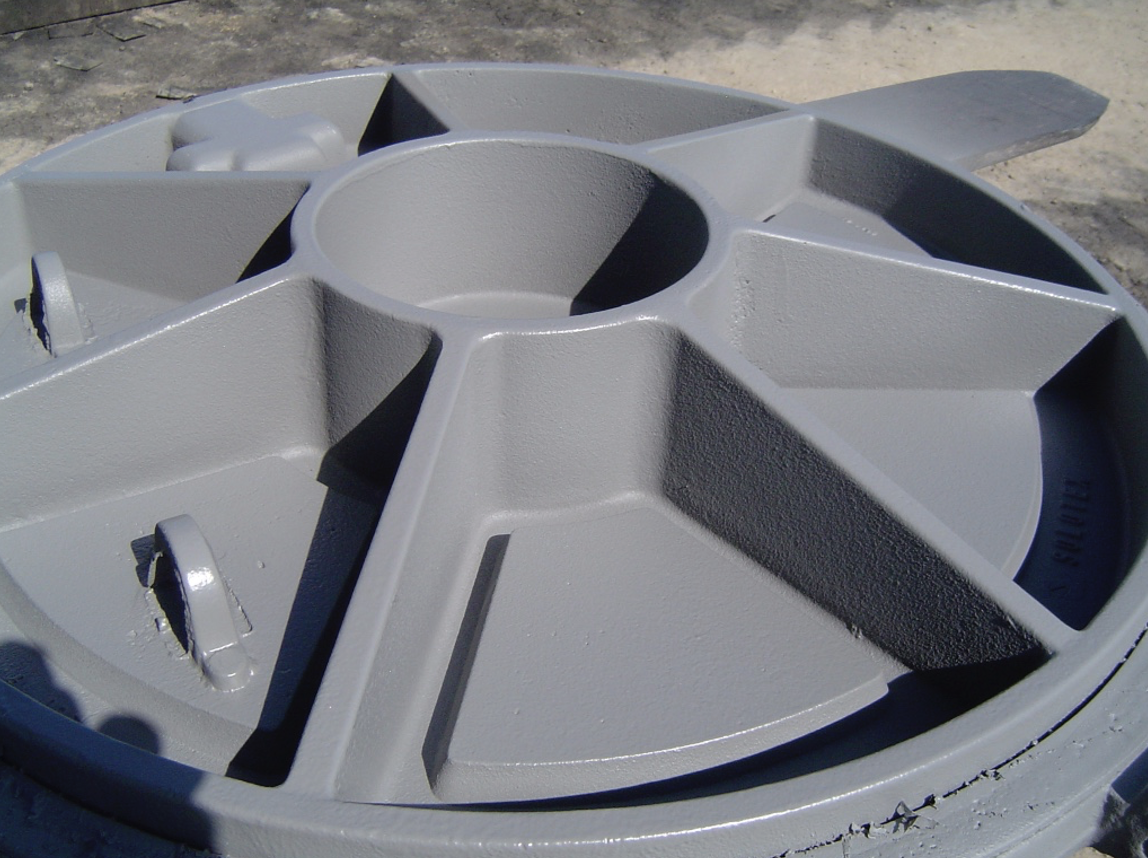

Registros de grandes dimensiones

En ocasiones se suelen realizar grandes arquetas en las que se alojan equipos de también grandes dimensiones, o zonas accesibles de instalaciones de gran calibre, que si bien es verdad que no es habitual su sustitución, es probable que en algún momento haya que sustituirlo o acceder a él cambiando grandes piezas. Para esto existen registros modulares en cuya estructura se incorporan las vigas (si estas fueran necesarias) y cada elemento va mecanizado y numerado.

Tapas que al repavimentar siempre quedan enrasadas

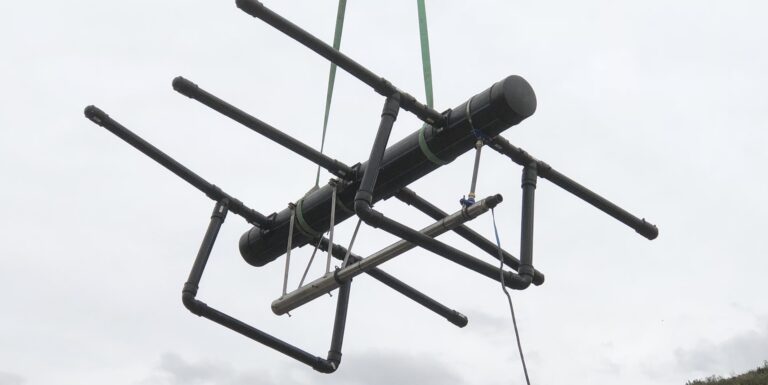

En las grandes avenidas, debido al tráfico intenso de autobuses, coches, vehículos de reparto, etc. Es frecuente que se repavimente la calzada para dejarla en perfecto estado. Cuando esto ocurre, se suele “afinar” el encuentro con la tapa para minimizar el escalón, pero es muy difícil, dado que el asfalto es elástico y se va deformando con el paso del tiempo. Para ello se ha inventado una solución, la gama Self-Level.

El marco en este caso es superior y “cuelga el registro del pavimento, de forma que a medida que el pavimento se va compactando, el registro lo hace a la vez y siempre está enrasado con él. Si hubiese que repavimentar, lo único que hay que hacer es extraer el marco superior y la tapa, pavimentar y volverlo a colocar, compactando de nuevo.

Presenta una segunda ventaja, tan importante como la anterior, y es que al no apoyar sobre el pozo rígido de hormigón, sino que permanece flotante en el asfalto, no transmite al pozo los impactos producidos por la rodadura, con lo que éste permanece en mejor estado.

Otras características

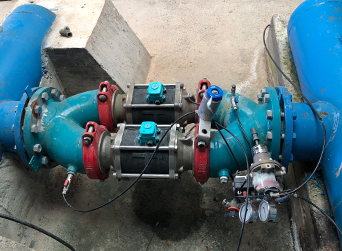

Otras características a tener en cuenta son forma, dimensión, estanqueidad, cierre de seguridad codificado, antirrobo, altura, bloqueo al cierre, apertura asistida (para aligerar la maniobra), apertura desde el interior…

¿Cómo debe ser el marco?

El marco es tan importante como la propia tapa, tanto es así que una buena tapa con un marco infradimensionado provocará que en poco tiempo y debido a los impactos de los vehículos se produzcan fisuras y holguras que acaben por hacer ruidos, deformar el registro y romper la parte superior del pozo.

Así pues nuestra recomendación es que siempre que el registro vaya a ser colocado en un pozo nuevo, podemos ir a un marco circular/ octogonal, con un diámetro no inferior a 850 mm para tapas de pozo (paso libre 600) y suficientemente reforzada. Por supuesto siguiendo las indicaciones de montaje que explicaremos más adelante, JAMÁS hormigonando la tapa dejada caer sobre el pozo.

Cuando la tapa va a sustituir un modelo ya dañado, lo primero que nos encontraremos al retirar la tapa vieja, es un pozo dañado y con una mala superficie de encuentro con la tapa. En estos casos nos conviene ir a tapas con marco cuadrado, con el fin de que la superficie de apoyo y hormigonado esté fuera del propio pozo y asegurarnos así de un buen agarre.

En el caso de las SelfLevel explicadas anteriormente (marco flotante) podemos prescindir del problema del marco, aunque según el modelo, se requiere o bien que el pozo esté normalizado o colocar una marco guía que haga a la vez de guía de la tapa y de para-pasta.

Instalación

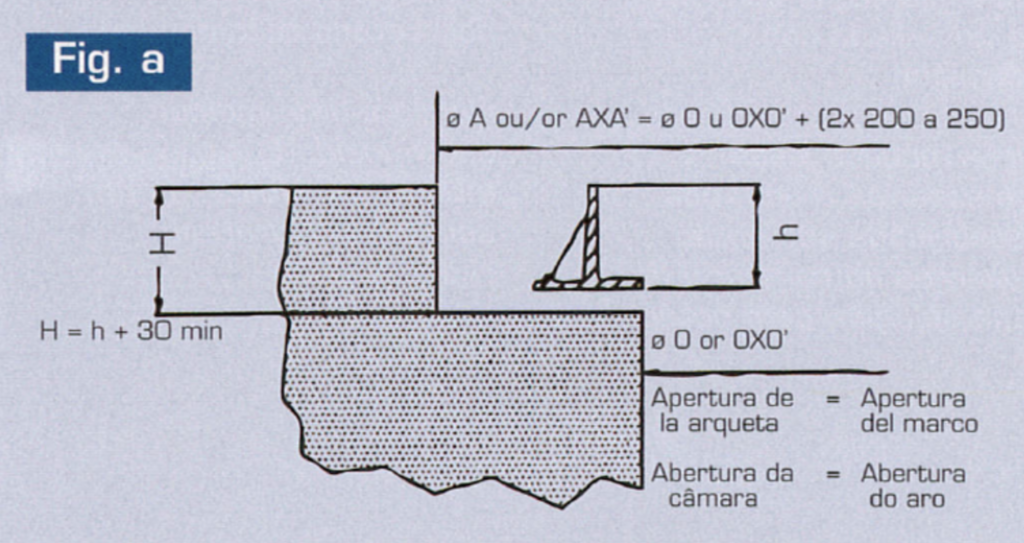

Lo primero que haremos es comprobar las medidas para asegurarnos que disponemos de suficiente espacio para poder realizar correctamente la instalación de la tapa.

Asiento

- Preparar un espacio de relleno correspondientes a las dimensiones indicadas.

- Decapar hasta el hormigón sólido y no agrietado del fondo.

- Limpiar la cara del espacio de relleno para suprimir cualquier resto de polvo, residuos o grasa.

Instalación del marco, nivelado, encofrado

- Poner el marco en el asiento anclado

- Centrar correctamente el marco

- Poner el marco a nivel mediante cuñas

- Encofrar

- Los dispositivos de grandes dimensiones y débiles de espesor, se deberán instalar con las tapas puestas y comprobar su estabilidad.

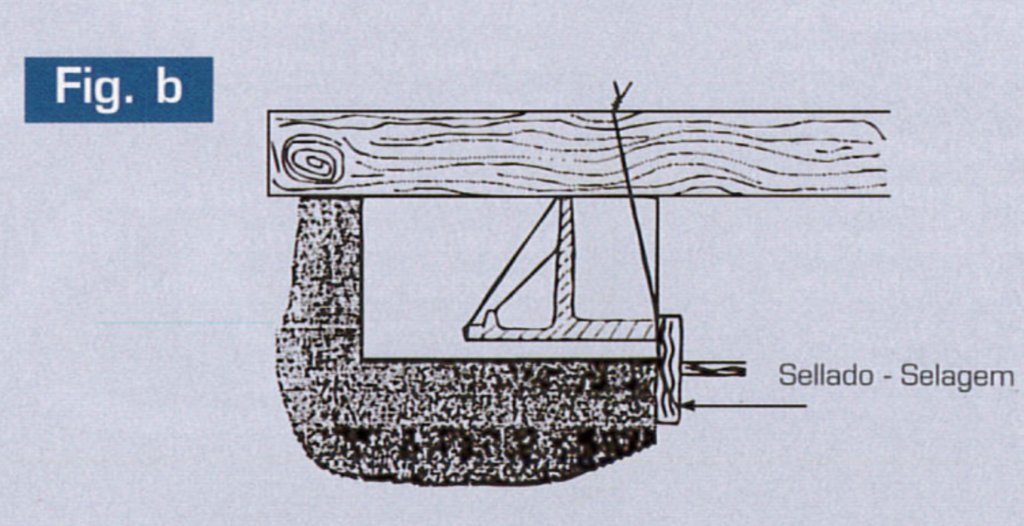

Sellado

- Preparar el hormigón de sellado, según las recomendaciones del fabricante. Se puede recomendar un hormigón de agarre rápido si no se puede garantizar el tiempo normal de sellado del hormigón

- Echar el hormigón en el marco (el hormigón debe llegar hasta el encofrado). La solera del marco debe reposar en toda su cara sobre el material de sellado para asegurar una buena repartición de la fuerza del tráfico

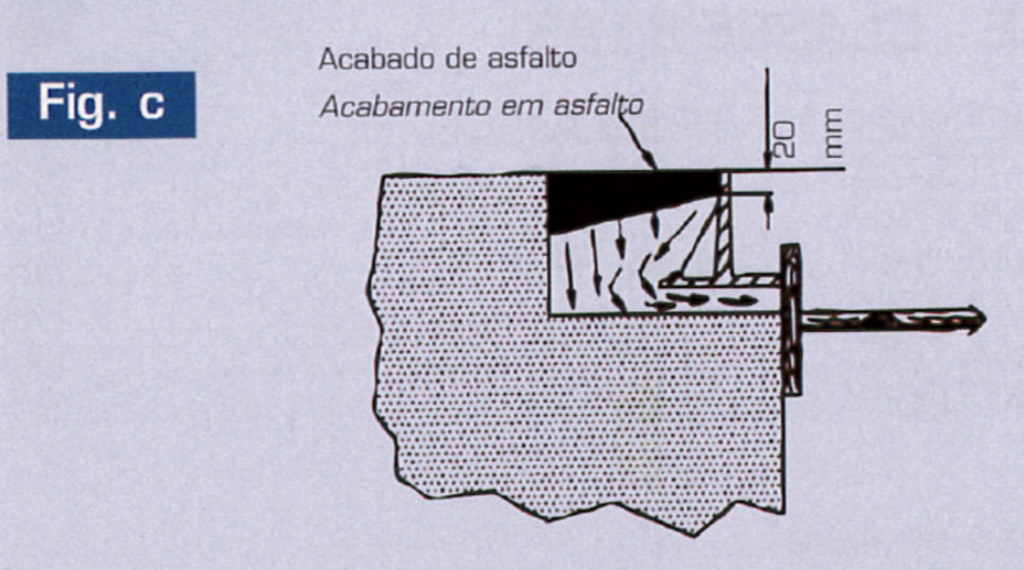

- Rellenar el asiento completamente, salvo si se desea una terminación especial. En este caso, dejar una altura de 20 mm

- Proteger el sellado fresco con sacos húmedos o un producto de cura para evitar una desecación excesiva y esperar el agarre completo del hormigón.

Terminación

- Retirar el encofrado

- Hacer una terminación de mortero, si fuese necesario.

- Hacer una terminación de revestimiento, si fuese necesario.

- Poner la tapa en el marco y asegurarse de que asienta correctamente. Si fuera necesario limpiar las caras de apoyo.

- Abrir al tráfico.

Esperamos con esto haber aclarado algunos conceptos y el por qué de tanto modelo de tapas, aparentemente iguales, adaptadas a cada necesidad.

Atentamente

Fernando Gea

Director Técnico Comercial