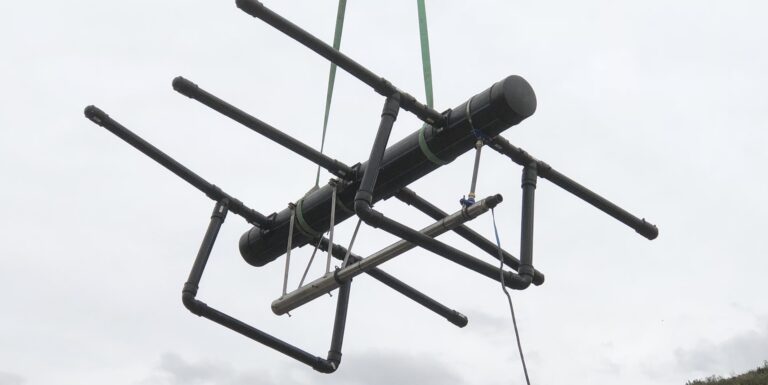

Se nos plantea un tema interesante; eliminar un depósito y bombeo intermedio y bombear directamente desde la captación hasta el depósito principal. Para ello se diseña la tubería que habrá de ser una PN 25, ya que la presión a la salida de la bomba supera los 24 bar. La tubería escogida PE DN 140 PN 25.

Bien, el primer problema ya nos lo encontramos para encontrar algún fabricante que nos quiera fabricar 130 mts de PE de 140 PN25. El segundo problema ¿Quién tiene piezas de PE 140 en PN 25??? Y por último desde la zona inferior había una toma que abastecía un pequeño aljibe (apenas 2 o 3 m3) que mediante una boya permanecía siempre lleno, para mediante un grupo de presión alimentar a un camping situado a no muchos metros de allí.

Bueno, yendo por partes, planteamos la sustitución de aquella tubería por otra de PVC Orientado en PN 25, ya que los plazos no permitían una demora hasta la fabricación de la de polietileno, aquello fue visto con buenos ojos, ya que se emplearon piezas de fundición para PVC que son PN 25 y matamos dos pájaros de un tiro. El contratista ahorró una importante suma en el coste de la tubería, aunque finalmente por algo menos de 300 € se la compró a la competencia (aunque esto forma parte de otra historia en el capítulo de ingratitudes).

Es por ello que decidimos realizar un concienzudo estudio de la solución idónea y aprovecharíamos para modificar el banco de pruebas y colocar una bomba PN 30 que nos sirviera para realizar los ensayos.

Los datos disponibles son:

- La bomba, trabajando en curva, sacará entre 55 y 65 m3/h, y una altura de entre 24 y 28 mca.

- La cota de la salida del brocal es de 685 msnm según proyecto y la cota a la que se situarán las válvulas es prácticamente la misma.

La longitud de la conducción es de 130 m, por lo que no existe una excesiva pérdida de carga.

El objetivo es sustituir el tramo que va hasta el depósito de rebombeo con el fin de que la bomba alimente directamente hasta el depósito superior, dejando eso si una acometida al depósito de rebombeo, que seguirá abasteciendo al camping.

Los problemas que deberemos tener en cuenta son:

- La presión en el punto de acometida es de aproximadamente 25 Atm, por lo que el paso hasta 0 atm puede provocar severos problemas de cavitación.

- las operaciones de apertura y cierre de válvula deben ser muy suaves y lentas, ya que de producir golpes de ariete en la impulsión principal las consecuencias podrían ser desastrosas.

- El caudal de llenado del depósito debe ser proporcionado con respecto al de vaciado, para evitar que la válvula, en caso de estar excesivamente sobredimensionada, esté abriendo, rellenando y cerrando cíclicamente. Lo ideal sería que el tiempo que la bomba esté consumiendo la válvula esté rellenando, realizando una apertura y cierre por cada ciclo de bomba.

- El alivio de la presión de la impulsión debe ser moderada. Hay que evitar una caída excesiva de la presión que potencie el posible golpe de ariete cuando la válvula cierre.

- El hecho de que el depósito superior se llene por arriba, supone que en caso de que el depósito del rebombeo bajase de nivel estando la bomba parada, comenzaría a descargarse la columna de la impulsión, llenando la tubería de aire y provocando transitorios no deseados en el llenado de la impulsión. (las operaciones de llenado y vaciado incontrolado producen numerosas roturas en la conducción), por lo que convendría evitar esta situación. Por todo ello a cada uno de los puntos anteriormente mencionados proponemos las siguientes soluciones:

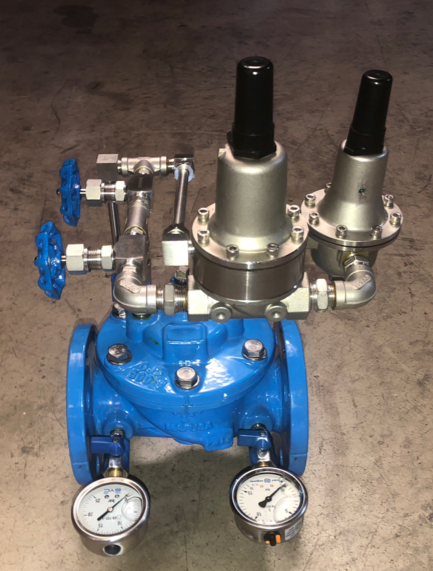

- Para evitar reducciones excesivas y dejarlo todo a una sola válvula, dispondremos de dos válvulas reductoras colocadas en serie (cascada) de manera que con la primera reduciremos de 25 atm a 5,5 atm y con la segunda de 5 atm a presión de salida (0,5bar).

- Se colocarán válvulas de aguja que permitan una regulación básica del tiempo de cierre y apertura de las válvulas y se colocará un piloto flotador modulante dentro del depósito y en una caja anti-oleaje, que garantice un cierre lento y progresivo. El sensor del piloto irá en remoto en vez de colocado en la válvula.

- Según los datos de la bomba actual para abastecimiento del camping, esta extrae una caudal que varía entre 75 – 225 l/min de pendiendo de la presión 111 m.c.a. hasta 56,5 m.c.a. Calcularemos una hipótesis en torno al punto más centrado de la curva, esto es 150 l/min a unos 83,75 m.c.a. Esto nos da unos 9 m3/h. Analizando la gráfica de caudales de las válvulas, podemos ver que la válvula DN 50 puede empezar a gestionar los caudales a partir de 6 m3/h.

- Para evitar que la presión de la impulsión caiga o incluso que se vacíe la impulsión, colocaremos en la primera válvula un piloto sostenedor además del reductor, que suavizará la maniobra e impedirá que la red quede sin presión.

Dado que el paso de cualquier presión, especialmente si es un poco elevada a cero, provoca un alto riesgo de cavitación, y que es previsible que la válvula esté trabajando mucho tiempo en una posición bastante cerrada, colocaremos en ambas válvulas un dispositivo anti-cavitación, que además de sufrir y soportar la cavitación, protegiendo a la válvula, permitirá caudales todavía inferiores a los 6 m3/h antes mencionados, y ayudarán a realizar un cierre progresivo y una placa calibrada aguas abajo de la segunda válvula para que contenga la presión y minimice los daños.

1. Placa calibrada

2. Cierre en V-Port

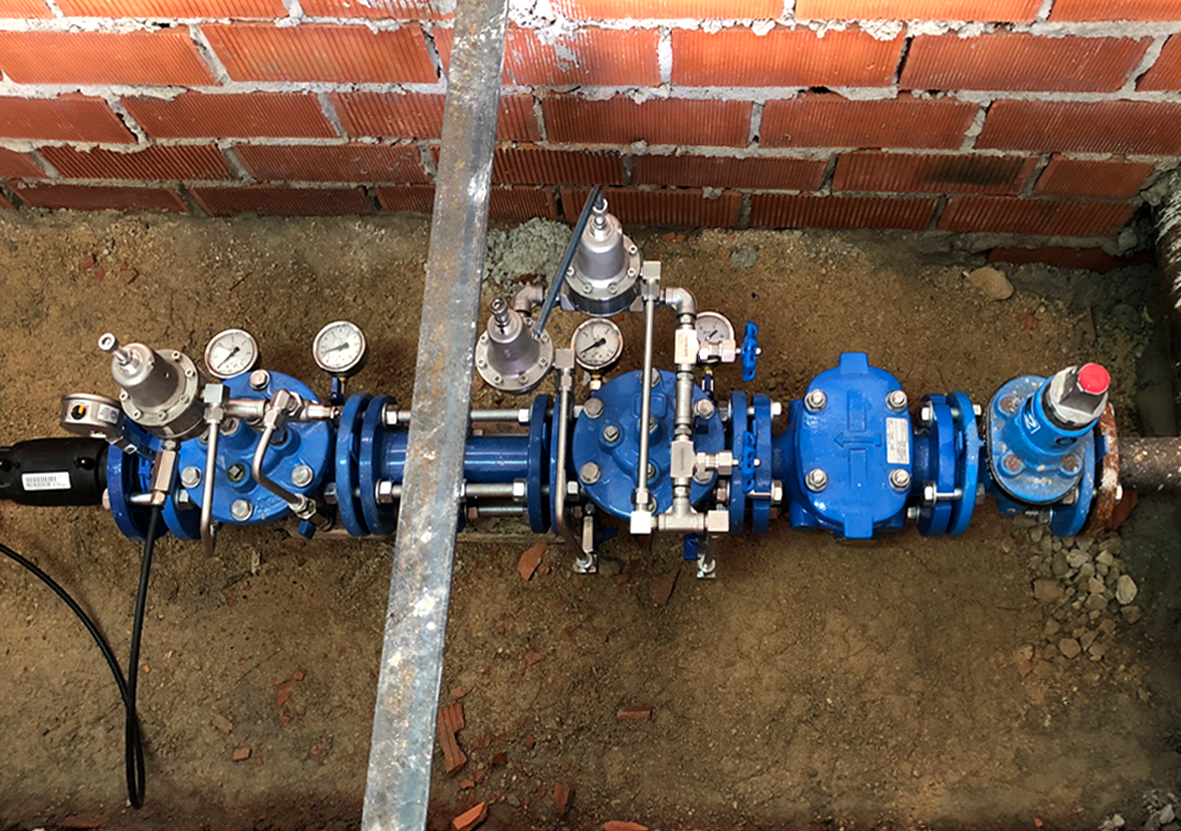

En el montaje resulta imprescindible considerar los siguientes elementos:

- Válvula de corte aguas arriba

- Filtro cazapiedras

- Válvula sostenedora y reductora DN 50 con V-Port cierre y apertura controlada

- Válvula Reductora sensor remoto y Flotador Doble nivel y modulante cierre y apertura controlada DN 50 con V-Port y placa calibrada a la salida.

- Además de los elementos de entronque a la impulsión principal y a la línea de derivación a depósito.

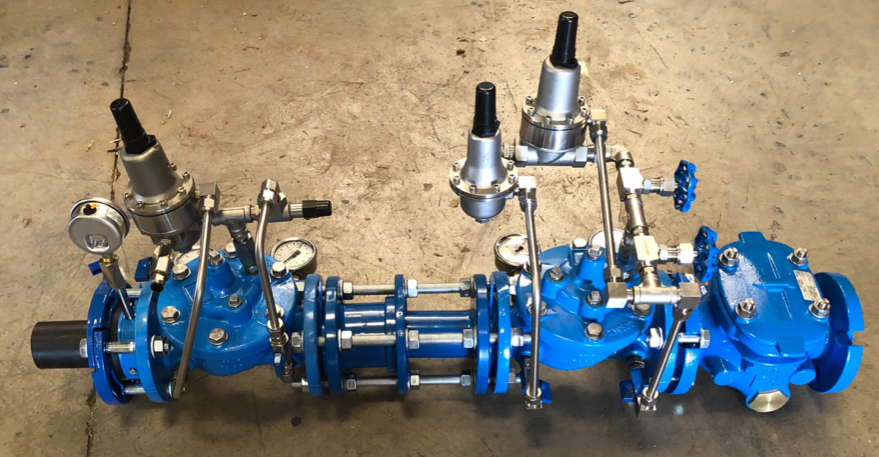

Preparación del material y puesta a prueba en el banco de pruebas

Se prepara minuciosamente el material, empleando en el pilotaje elementos adecuados para la presión PN 25 que han de soportar y seleccionando válvulas de aguja de alta sensibilidad y acero inoxidable para el ajuste fino y minimizar los problemas de mantenimiento.

Asimismo, en la válvula reductora – flotador, realizamos el drenaje del piloto (y cámara) a través de una válvula de flotador, lo que nos permitirá un cierre lento y suave, obligándonos para ello a colocar un piloto reductor con sensor de presión remoto.

Tras realizar los montajes, se colocan los demás elementos para comprobar que tanto tornillería como las distancias previstas permiten su accionamiento.

Ensayo en el banco de pruebas

Una vez comprobados todos los preliminares, se realiza una simulación en el banco de pruebas, ajustándolo a las condiciones de presión de trabajo de la instalación real. Se repiten las pruebas modificando parámetros y ajustando las válvulas de aguja y se da por bueno el montaje.

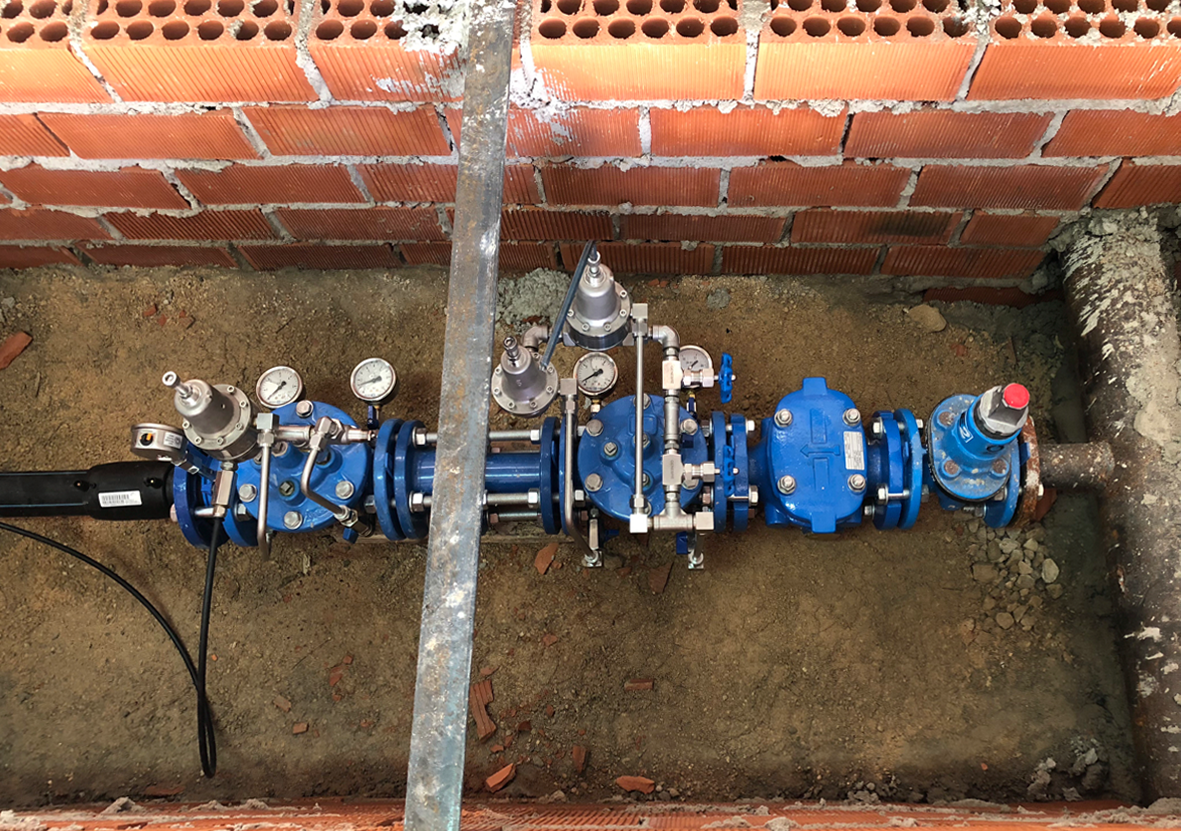

Puesta en marcha en campo

Tras la activación de la bomba, ajuste del variador de frecuencia, se realiza la limpieza de la tubería para posteriormente presurizar las válvulas y realizar el ajuste en fino.

En el depósito se ha colocado una plancha que hace la función de anti-oleaje, para impedir maniobras bruscas en la válvula. Ajustamos los coeficientes de reducción de 24 atm a 7,5 en la primera válvula y de 7,5 a 1,8 Atm en la segunda.

Queda explicado al responsable que simplemente manipulando el último piloto reductor podemos aumentar la presión de salida y por tanto el caudal (apretando a derechas) o reducir la presión de salida y por tanto el caudal de llenado (aflojando a izquierdas). El punto óptimo es aquel en el que el caudal de vaciado y de llenado sean prácticamente el mismo para evitar que las válvulas abran y cierren varias veces por cada ciclo de bombeo del camping.

Simplemente tanteando con el tornillo del piloto se puede ajustar con bastante precisión el caudal de llenado.

En cuanto al piloto sostenedor, lo hemos tarado para que evite que la presión de la impulsión caiga de 20 Atm, de esta forma además de evitar variaciones fuertes de presión, evitará también que la demanda del camping consuma la columna de la impulsión y la deje vacía.

No se deberán manipular las válvulas de aguja de ninguna válvula, ni los pilotos de la primera por personal no cualificado, dado el alto riesgo de rotura en caso de malfuncionamiento.

Dadas las elevadas presiones gestionadas y los saltos de presión, deberá realizarse una inspección y comprobación periódica del estado de las presiones y suavidad en las maniobras, y un mantenimiento anual y re-calibrado, que asegure el buen funcionamiento del sistema.

Fernando Gea

Técnico Comercial.