Cuando uno revisa los distintos modelos de válvulas hidráulicas, piensa que con ellas, o con la combinación de ellas encontraremos solución a cualquier problema planteado en la red. Esta es una buena afirmación, porque como decía un sabio muy querido para mí, existe una variable matemática de extraordinaria importancia conocida coloquialmente como coeficiente de ignorancia, y que en este caso nos dará un repaso de humildad que nos bajará de nuevo al suelo y nos permitirá seguir aprendiendo. ¡Bendita hidráulica!.

Se nos plantea una traída que abastece a diversos núcleos y zonas con distintas actividades. En un tramo muy temprano de la distribución hay colocada una válvula reductora para proteger la instalación, pero he aquí que en función del consumo de unas zonas u otras la presión resultante en la última urbanización varía hasta 1 bar, dejando a los vecinos sin la presión mínima a garantizar.¿ Solución?, debo admitir que en este caso el cliente ya tenía clara una solución que combinaba un aporte electrónico y otro de control hidráulico, para el que se puso en contacto con nosotros.

Puesto que lo que hasta ahora estaban haciendo de forma manual era que cuando la presión bajaba, se iban a la válvula reductora y subían 1 bar la presión y en caso de pasarse realizaban la operación inversa, con un agotadísimo buen resultado.

El cliente se propone instalar un sensor de presión en el punto conflictivo y comandarla vía radio hasta una centralita situada junto a la válvula, que en función de tres rangos haga trabajar a la válvula en una de estas tres presiones, concretamente a 7,5 – 8 – 8,5 bar. Y ahora viene la pregunta ¿podríais diseñarme una válvula que en función de tres estados me defina tres presiones diferentes?

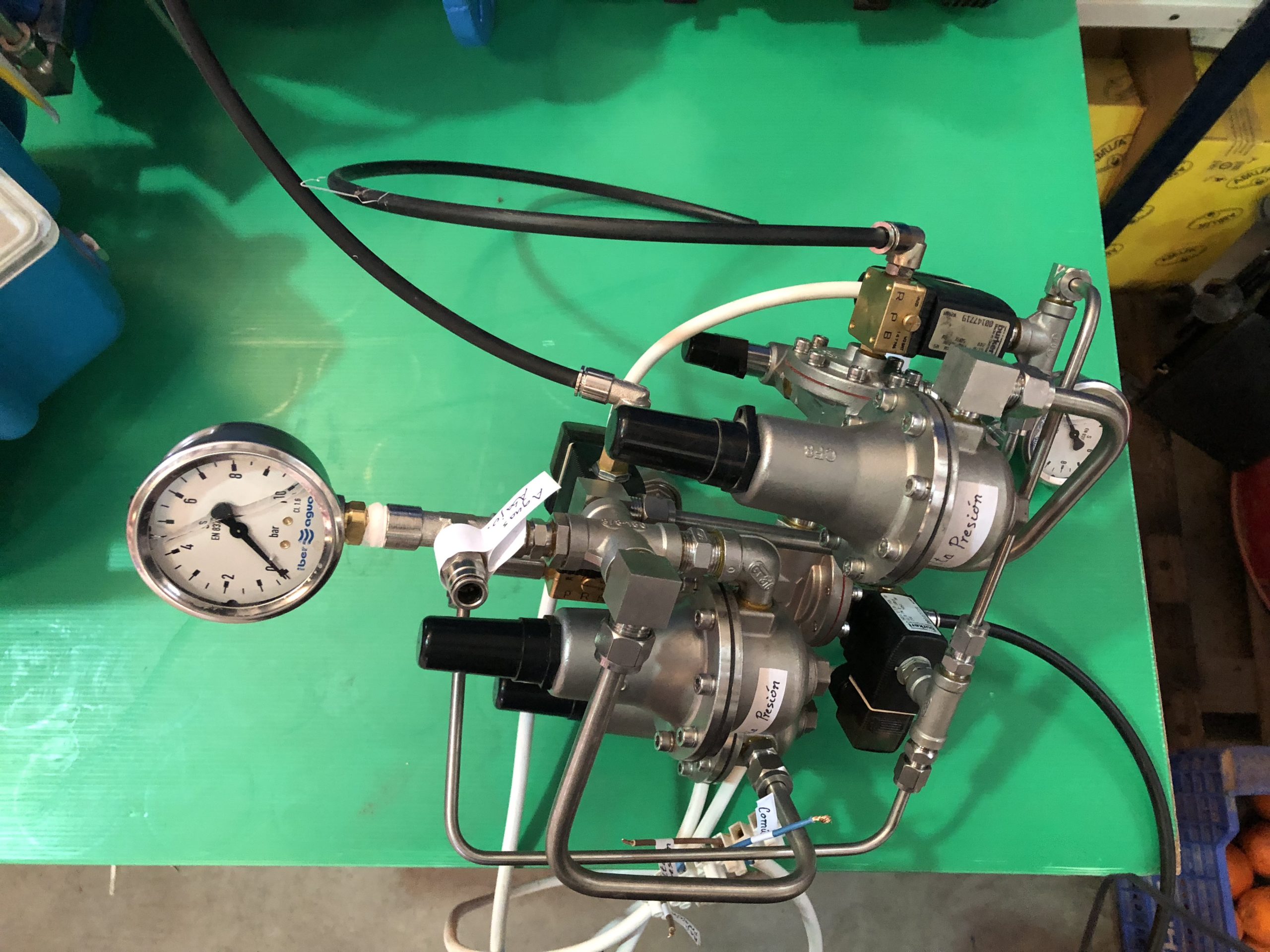

Esto no tiene mayor complejidad, ya que como hacemos en los pilotajes modo día noche, bastaba con dejar siempre funcionando el de mínima (7,5 bar) y los otros dos cerrados mediante relés hidráulicos y solenoides. Lógicamente en el momento abriésemos el de Media Presión (8 bar), el de mínima se cerraría y quedaría anulado, de igual manera ocurriría si abriésemos el de Alta Presión. El diseño quedaría algo así:

El circuito lo realizaremos con tubo de acero inoxidable, al igual que los pilotos, los relés, el fitting, la válvula de aguja y el enlace de tres piezas.

Este sistema de montaje, además de rigidizar todo el conjunto, algo fundamental teniendo en cuenta que el pilotaje va a ir montado sobre una válvula DN 300 actualmente en servicio.

La segunda parte es que el tubo, fitting, pilotos… de acero inoxidable nos va a permitir unas operaciones de mantenimiento mínimas y una fiabilidad máxima. Únicamente hemos colocado tubo hidráulico de polietileno de 8 mm en los drenajes, para facilitar que se puedan direccionar o alargar en la propia arqueta hacia donde más convega.

otos… de acero inoxidable nos va a permitir unas operaciones de mantenimiento mínimas y una fiabilidad máxima. Únicamente hemos colocado tubo hidráulico de polietileno de 8 mm en los drenajes, para facilitar que se puedan direccionar o alargar en la propia arqueta hacia donde más convega.

Lógicamente a falta del tubo hidráulico, válvula de aguja y conectores. Aunque el cliente nos planteó operar mediante tres solenoides las distintas presiones de salida, esta es una opción que nosotros desaconsejamos, ya que en caso de avería o mal funcionamiento, podría ocurrir que los tres se quedasen cerrados, dejando sin agua la red y pudiendo provocar desperfectos en la red y enfados entre los usuarios.

Nuestra solución era dejar el de mínima sin solenoide, ya que de esta manera, de no actuar ninguno, o no haber corriente eléctrica, al menos el de 7,5 bar quedaría operativo, garantizando el suministro en condiciones seguras.

Para asegurarnos de la fiabilidad de la lectura de presiones, hemos instalado dos manómetros de glicerina de alta calidad con la caja de acero y con escala 0-10 bar que nos van a medir la presión a la entrada (antes de la válvula de aguja y a la salida del circuito).

Al toparnos de nuevo con la realidad nos dijeron: me gusta la idea, solo que… ¿Podría ser la presión intermedia la que se quedara operativa en caso de fallo de suministro eléctrico?.

Este es el momento en que pensé, va a quedar un circuito bonito. ¡Claro! Contesté, sólo que tendremos que emplear tres relés hidráulicos y tres solenoides para realizarlo. Optamos por colocarles conectores con led, para comprobar de forma fácil cuáles o cuál de ellos estaba en funcionamiento en cada momento, y facilitar así las operaciones de tarado.

La solución vino de la siguiente manera: el piloto de Baja Presión llevará un relé Normalmente Cerrado (Solenoide Normalmente abierto) e irá accionado simultáneamente con el de media presión, solo que el relé de este será Normalmente abierto (Solenoide Normalmente Cerrado), es decir si no aplicamos corriente funcionará el de media presión, porque su relé es abierto, mientras que el de baja es cerrado, pero si aplicamos corriente el de baja se abrirá, y el de media se cerrará, con lo que forzosamente habrá de funcionar el de baja.

En cuanto al de alta, puesto que su relé también es Normalmente Cerrado, sólo funcionará cuando lo actuemos, y en cualquier caso anulará a cualquier otro piloto que esté tratando de regular en una presión inferior.

También el diseño compacto ha dado que hablar, ya que a los más nostálgicos nos evoca ciertas imágenes de la guerra de las galaxias.

El conjunto se ha comprobado y tarado en nuestro banco de pruebas, ajustando la válvula de aguja y tarando las presiones, listo ya para la entrega tras haber superado todas la pruebas.

Por último, y con el fin de facilitar al cliente las conexiones hidráulicas y eléctricas, se realiza el cableado con manguera adecuada para no perder el grado de protección al agua de los conectores, se conecta de forma provisional a una regleta y se rotulan todos los elementos tanto eléctricos como hidráulicos a conectar.

¿Quién dijo que el trabajo no es para disfrutar?

Fernando Gea

Técnico Comercial